Mga tampok ng paggawa ng mga kongkretong bloke ng kahoy gamit ang iyong sariling mga kamay

Ang Arbolit ay masigasig na inilarawan sa maraming mga publikasyon; ang mga advertiser ay hindi napapagod sa pag-uugnay ng iba't ibang mga pakinabang dito. Ngunit kahit na bukod sa mga gimik sa marketing, malinaw na ang materyal na ito ay nararapat na masusing pagsisiyasat. Magandang malaman kung paano gawin ito sa iyong sarili.

Mga uri at sukat ng mga bloke

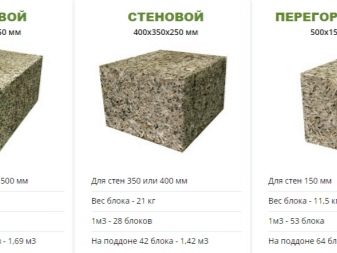

Ang mga panel ng Arbolite ay nahahati sa maraming uri:

- malalaking format na mga bloke (inilaan para sa wall capital masonry);

- guwang na mga produkto ng iba't ibang laki;

- mga plato para sa pagpapalakas ng thermal insulation.

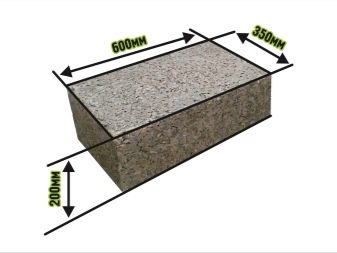

Gayundin kahoy kongkreto ay ginagamit upang gumawa ng likido mixtures, kung saan ibinubuhos ang mga nakapaloob na istruktura. Ngunit kadalasan, sa pagsasagawa, ang salitang "arbolit" ay nauunawaan bilang mga elemento ng pagmamason na mayroon o walang nakaharap. Kadalasan, ang mga bloke na may sukat na 50x30x20 cm ay ginawa. Gayunpaman, parami nang parami ang mga katawagan ay lumalawak, at ang mga tagagawa ay pinagkadalubhasaan ang mga bagong posisyon. Ang mga teknikal na katangian ng ginawang mga bloke ay ibinibigay lamang sa kumpletong kawalan ng mga impurities.

Mga elemento na may density na 500 kg bawat 1 cu. m. at higit pa ay tradisyonal na itinuturing na istruktura, hindi gaanong siksik - inilaan para sa thermal insulation. Maaari silang magamit kung saan ang pagkarga mula sa itaas ay kinukuha ng iba pang bahagi ng istraktura. Karaniwan, ang densidad ay sinusukat lamang pagkatapos mawala ng bloke ang lahat ng labis na kahalumigmigan.

Mula sa cast wood kongkreto na may isang tiyak na gravity ng 300 kg bawat 1 cu. m. ang mga pader ay maaari ding itayo, habang sa mga tuntunin ng lakas ay hindi sila mababa sa mga istruktura na gawa sa mas mabibigat na materyal.

Upang bumuo ng mga carrier mga dingding ng isang palapag na bahay, ang taas na hindi hihigit sa 3 m, kinakailangang gumamit ng mga bloke ng hindi bababa sa kategorya B 1.0... Kung ang mga istruktura ay sa itaas, kinakailangan ang mga produkto ng Kategorya 1.5 at mas mataas. Ngunit ang dalawang palapag at tatlong palapag na mga gusali ay dapat na itayo mula sa kahoy na kongkreto ng pangkat B 2.0 o B 2.5, ayon sa pagkakabanggit.

Ayon sa Russian GOST, ang mga konkretong kahoy na nakapaloob na mga istraktura sa isang mapagtimpi klimatiko zone ay dapat na may kapal na 38 cm.

Sa katunayan, kadalasan ang mga dingding ng mga gusali ng tirahan mula sa mga bloke ng 50x30x20 cm ay inilatag sa isang hilera, mahigpit na patag. Kung kailangan mong bumuo ng isang auxiliary thermal insulation, ang isang tinatawag na warm plastering system ay gawa sa kongkretong kahoy.... Inihanda ito sa pamamagitan ng pagdaragdag ng perlite at paglikha ng isang layer na 1.5 hanggang 2 cm.

Kapag ang mga lugar ay hindi pinainit o pinainit paminsan-minsan, gamitin ang paraan ng pagmamason sa gilid. Ang heat-shielding wood concrete blocks ay may water absorption coefficient na hindi hihigit sa 85%. Para sa mga elemento ng istruktura, ang pinahihintulutang halaga ay 10% na mas mababa.

Nakaugalian na hatiin ang mga kongkretong bloke ng kahoy sa tatlong kategorya ayon sa proteksyon ng sunog:

- D1 (mahirap masunog);

- SA 1 (mataas na nasusunog);

- D1 (mga elementong mababa ang usok).

Ang pangangailangan na gumawa ng kongkretong kahoy sa bahay ay higit sa lahat dahil sa ang katunayan na ang mga umiiral na tagagawa ay madalas na gumagawa ng mga mababang kalidad na kalakal. Ang mga problema ay maaaring pangunahing nauugnay sa hindi sapat na lakas, mahinang pagtutol sa paglipat ng init, o paglabag sa mga geometric na parameter. Ang mga bloke ng anumang uri ay tiyak na dapat na sakop ng plaster.... Mapagkakatiwalaan itong nagpoprotekta laban sa pag-ihip ng hangin. Tanging ang pagtatapos ng mga coatings na may kakayahang "paghinga" ay pinagsama sa kongkretong kahoy..

Mayroong 6 na tatak ng mga bloke ng kongkretong kahoy, na nakikilala sa antas ng frost resistance (mula M5 hanggang M50). Ang numero pagkatapos ng letrang M ay nagpapakita kung gaano karaming mga cycle ng paglipat sa zero degrees ang maaaring ilipat ng mga bloke na ito.

Ang pinakamababang frost resistance ay nangangahulugan na ang mga produkto ay dapat lamang gamitin para sa mga panloob na partisyon.

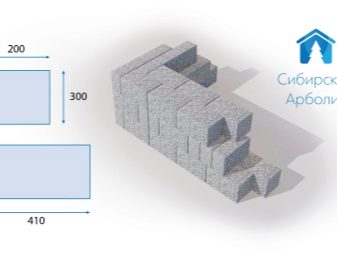

Kadalasan, ang kanilang sukat ay 40x20x30 cm. Depende sa aparato ng sistema ng groove-comb, ang lugar ng pagmamason at ang thermal conductivity ng mga dingding ay nakasalalay.

Sa pagsasalita tungkol sa mga sukat at katangian ng mga kongkretong bloke ng kahoy alinsunod sa GOST, hindi maaaring sabihin ng isa na mahigpit nitong kinokontrol ang maximum na mga paglihis ng mga sukat. Kaya, ang haba ng lahat ng mga buto-buto ay maaaring mag-iba mula sa ipinahayag na mga tagapagpahiwatig ng hindi hihigit sa 0.5 cm... Ang pinakamalaking pagkakaiba sa dayagonal ay 1 cm. A paglabag sa tuwid ng mga profile ng bawat ibabaw ay dapat na hindi hihigit sa 0.3 cm... Kung mas mataas ang istraktura, mas kaunting mga seam ang magkakaroon sa panahon ng pag-install, at mas kaunti ang bilang ng mga seams.

Sa ilang mga kaso, ang mga bloke na may sukat na 60x30x20 cm ay pinaka-maginhawa. Kailangan ang mga ito kung saan ang haba ng mga pader ay isang multiple na 60 cm. Inaalis nito ang pangangailangan na mag-cut ng mga bloke.

Minsan ang tinatawag na "northern arbolite" ay matatagpuan, ang haba nito ay hindi lalampas sa 41 cm. ay ang kabuuan ng dalawang lapad at ang tahi na naghihiwalay sa kanila.

Halos lahat ng mga tagagawa ay gumagawa ng mga bloke ng baffle. Sa linya ng bawat kumpanya, ang laki ng naturang mga produkto ay 50% ng karaniwang sukat. Paminsan-minsan, matatagpuan ang mga konstruksyon na 50x37x20 cm. Nagbibigay-daan ito sa iyo na magtayo ng mga pader nang eksaktong 37 cm nang hindi gumagamit ng mga bandaging block o naglalagay ng mga panel.

Sa ilang mga rehiyon, maaaring mangyari ang ganap na magkakaibang laki, dapat itong tukuyin bilang karagdagan. Sa kaso ng self-production, dapat silang piliin sa iyong sariling paghuhusga.

Komposisyon at proporsyon ng halo

Kapag inihahanda ang paggawa ng mga panel ng kongkreto na kahoy, kinakailangang maingat na piliin ang komposisyon ng pinaghalong at ang ratio sa pagitan ng mga bahagi nito. Ang basura mula sa pagpoproseso ng kahoy ay palaging nagsisilbing tagapuno. Ngunit dahil ang wood concrete ay isang uri ng kongkreto, naglalaman ito ng semento.

Salamat sa mga organikong sangkap, ang materyal ay perpektong nagpapanatili ng init at hindi pinapayagan ang mga extraneous na tunog na dumaan. Gayunpaman, kung ang mga pangunahing sukat ay nilabag, ang mga katangiang ito ay lalabagin.

Dapat itong maunawaan na ang ilang mga uri lamang ng shavings ay maaaring gamitin para sa produksyon ng kahoy kongkreto. Ito ang mahalagang pagkakaiba nito mula sa kongkreto ng sawdust. Ayon sa kasalukuyang GOST, ang mga sukat at geometric na katangian ng lahat ng mga praksyon ng materyal ay mahigpit na kinokontrol.

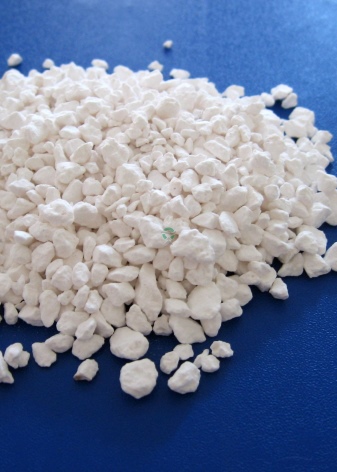

Ang mga chips ay ginawa sa pamamagitan ng pagdurog ng hindi mabibiling kahoy. Ang haba ng mga chips ay nag-iiba mula 1.5 hanggang 4 cm, ang kanilang maximum na lapad ay 1 cm, at ang kapal ay dapat na hindi hihigit sa 0.2 - 0.3 cm.

Bilang resulta ng espesyal na pang-agham at praktikal na pananaliksik, natagpuan na ang pinakamahusay na wood chips:

- kahawig ng karayom ng sastre sa hugis;

- may haba na hanggang 2.5 cm;

- ay may lapad na 0.5 hanggang 1 at may kapal na 0.3 hanggang 0.5 cm.

Ang dahilan ay simple: ang kahoy na may iba't ibang mga sukat ay sumisipsip ng kahalumigmigan nang iba. Ang pagsunod sa mga sukat na inirerekomenda ng mga mananaliksik ay ginagawang posible upang mabayaran ang pagkakaiba.

Bilang karagdagan sa laki, ang mga species ng kahoy ay dapat na maingat na napili. Ang spruce at beech ay gagana, ngunit ang larch ay hindi gagana. Maaari mong gamitin ang birch at aspen wood.

Anuman ang napiling lahi, kinakailangang gumamit ng mga antiseptikong mixture.

Pinapayagan ka nitong maiwasan ang paglitaw ng mga pugad ng amag o pinsala sa mga hilaw na materyales ng iba pang mga pathological fungi.

Sa paggawa ng kongkreto na kahoy, kung minsan ay ginagamit ang bark at mga karayom, ngunit ang kanilang pinakamataas na bahagi ay 10 at 5%, ayon sa pagkakabanggit.

Minsan kumukuha din sila ng:

- apoy ng flax at abaka;

- dayami;

- mga tangkay ng bulak.

Ang pinakadakila ang haba ng naturang mga bahagi ay isang maximum na 4 cm, at ang lapad ay hindi dapat higit sa 0.2 - 0.5 cm. Ipinagbabawal na gumamit ng paghila at paghila ng higit sa 5% ng masa ginamit na tagapuno. Kung gagamitin ang flax fire, kailangan itong ibabad sa lime milk sa loob ng 24-48 oras. Ito ay mas praktikal kaysa sa 3 o 4 na buwang pagkakalantad sa labas. Kung hindi mo gagawin ang naturang pagproseso, ang asukal na nakapaloob sa flax ay sisira sa semento.

Kung tungkol sa semento mismo, Ang semento ng Portland ay kadalasang ginagamit para sa paggawa ng kongkretong kahoy... Siya ang nagsimulang gamitin para sa layuning ito ilang dekada na ang nakalilipas. Minsan ang mga pantulong na sangkap ay idinagdag sa semento ng Portland, na nagpapataas ng frost resistance ng mga istraktura at nagpapabuti sa kanilang iba pang mga katangian. Gayundin, sa ilang mga kaso, maaaring gamitin ang semento na lumalaban sa sulfate. Ito ay epektibong lumalaban sa mga epekto ng isang bilang ng mga agresibong sangkap.

Hinihiling ng GOST na ang semento na grade M-300 at mas mataas lamang ang idaragdag sa heat-insulating wood concrete. Para sa mga bloke ng istruktura, tanging semento ng isang kategorya na hindi mas mababa sa M-400 ang ginagamit. Tulad ng para sa mga auxiliary additives, ang kanilang timbang ay maaaring mula 2 hanggang 4% ng kabuuang bigat ng semento. Ang bilang ng mga bahagi na ipinakilala ay tinutukoy ng tatak ng mga bloke ng kongkretong kahoy. Ang calcium chloride at aluminum sulfate ay natupok sa dami ng hindi hihigit sa 4%.

Ang parehong ay ang paglilimita ng halaga ng isang pinaghalong calcium chloride na may sodium sulfate. Mayroon ding ilang mga kumbinasyon kung saan ang aluminyo klorido ay pinagsama sa aluminyo sulpate at kaltsyum klorido. Ang dalawang komposisyon na ito ay ginagamit sa halagang hanggang 2% ng kabuuang masa ng inilatag na semento. Sa anumang kaso, ang ratio sa pagitan ng mga pantulong na additives ay 1: 1... Ngunit para gumana nang epektibo ang mga astringent na bahagi, kailangan mong gumamit ng tubig.

Inireseta ng GOST ang mahigpit na mga kinakailangan para sa kadalisayan ng likidong ginamit. Gayunpaman, sa aktwal na paggawa ng kongkretong kahoy, madalas silang kumukuha ng anumang tubig na angkop para sa mga teknikal na pangangailangan. Ang normal na setting ng semento ay nangangailangan ng pag-init hanggang sa +15 degrees... Kung ang temperatura ng tubig ay bumaba sa 7-8 degrees Celsius, ang mga reaksiyong kemikal ay mas mabagal. Ang ratio ng mga bahagi ay pinili upang magbigay ng kinakailangang lakas at density ng kongkretong kahoy.

Ang mga produkto ng arbolite ay maaaring palakasin ng mga bakal na meshes at rod. Ang pangunahing bagay ay sumusunod sila sa mga pamantayan ng industriya.

Ang pamantayan ay nangangailangan ng mga tagagawa na subukan ang inihandang pinaghalong dalawang beses bawat shift o mas madalas para sa pagsunod sa mga sumusunod na tagapagpahiwatig:

- density;

- kadalian ng pag-istilo;

- pagkahilig sa delamination;

- ang bilang at laki ng mga voids na naghihiwalay sa mga butil.

Ang pagsusuri ay isinasagawa sa isang espesyal na laboratoryo. Isinasagawa ito para sa bawat batch ng pinaghalong sa 7 at 28 araw pagkatapos ng hardening. Ang frost resistance ay dapat matukoy para sa parehong pandekorasyon at tindig na mga layer.

Upang malaman ang thermal conductivity, sinusukat nila ito sa mga sample na pinili ayon sa isang espesyal na algorithm. Ang pagtukoy ng nilalaman ng kahalumigmigan ay isinasagawa sa mga sample na kinuha mula sa natapos na mga bloke ng bato.

Mga kinakailangang kagamitan

Sa kaso lamang kung ang lahat ng mga kinakailangan ng GOST ay natutugunan, posible na maglunsad ng isang tiyak na tatak ng kongkreto sa kahoy sa produksyon. Ngunit upang matiyak ang mahigpit na pagsunod sa mga pamantayan at ilabas ang kinakailangang halaga ng pinaghalong, at pagkatapos ay i-block mula dito, ang mga espesyal na kagamitan lamang ang tumutulong. Ang mga chip ay nahahati sa mga bahagi gamit ang mga pang-industriya na gilingan. Dagdag pa, ito, kasama ng iba pang mga bahagi, ay pumapasok sa aparato na nagpapagulo sa solusyon.

Kakailanganin mo rin ang:

- apparatus para sa dosing at pagbuo ng mga bloke ng kongkretong kahoy;

- talahanayan ng panginginig ng boses, na magbibigay sa kanila ng mga kinakailangang katangian;

- mga aparatong nagpapatuyo ng mga chips at mga lutong bloke;

- mga bunker kung saan inilalagay ang buhangin at semento;

- mga linyang nagbibigay ng hilaw na materyales.

Hindi ka dapat gumamit ng mga kagamitang gawa sa bahay kung plano mong gumawa ng malalaking batch ng wood concrete. Ang mga ito ay hindi sapat na produktibo, dahil ang kakayahang kumita ng negosyo ay bumagsak.

Kapaki-pakinabang na isaalang-alang ang mga tampok ng bawat uri ng kagamitan. Ang mga chip cutting device ay may espesyal na drum na may "mga kutsilyo" na nabuo mula sa mataas na kalidad na tool steel. Bilang karagdagan, ang drum ay nilagyan ng mga martilyo, na nagpapahintulot sa pag-automate ng supply ng mga hilaw na materyales para sa kasunod na pagdurog.

Upang ang hilaw na materyal ay makapasa sa loob, ang drum ay ginawang butas-butas, ito ay napapalibutan ng ilan. Isang mas malaking (panlabas) na drum na may parehong hugis, na pumipigil sa paglipad ng mga labi.Kadalasan ang aparato ay naka-mount sa mga frame na may tatlong-phase electric motors. Pagkatapos ng paghahati, ang mga chips ay inilipat sa dryer. Ito ang kalidad ng aparatong ito na higit sa lahat ay nakakaapekto sa pagiging perpekto ng tapos na produkto..

Ang dryer ay ginawa din sa anyo ng isang double drum, ang diameter nito ay humigit-kumulang 2 m. Ang panlabas na drum ay butas-butas, na nagbibigay-daan para sa supply ng mainit na hangin. Ito ay pinapakain gamit ang isang asbestos pipe o isang flexible fireproof hose. Ang pag-twist ng inner drum ay nagpapahintulot sa mga chips na pukawin at maiwasan ang hilaw na materyal mula sa pag-aapoy. Ang de-kalidad na pagpapatayo ay makakapagdala ng 90 o 100 bloke sa nais na kondisyon sa loob ng 8 oras... Ang eksaktong halaga ay nakasalalay hindi lamang sa kapangyarihan nito, kundi pati na rin sa mga sukat ng mga naprosesong istruktura.

Ang stirrer ay isang malaking cylindrical vat. Ang lahat ng mga hilaw na materyales na kailangan ay ikinarga mula sa gilid, at ang halo-halong komposisyon ay lumalabas mula sa ibaba. Karaniwan, ang mga de-koryenteng motor at ang kanilang mga gearbox ay matatagpuan sa tuktok ng mortar mixer. Ang mga motor na ito ay nilagyan ng mga blade assemblies. Ang kapasidad ng tangke ay tinutukoy ng pang-araw-araw na kapasidad ng linya. Ang maliit na produksyon ay gumagawa ng hindi hihigit sa 1000 mga disenyo bawat araw na shift, habang ang mga vats na may kapasidad na 5 cubic meters ay ginagamit. m.

Produksiyong teknolohiya

Upang maghanda ng mga kongkretong bloke ng kahoy para sa isang pribadong bahay gamit ang iyong sariling mga kamay, kailangan mong gumamit ng 1 bahagi ng shavings at 2 bahagi ng sawdust (bagaman sa ilang mga kaso mas gusto ang isang 1: 1 ratio). Pana-panahon, ang lahat ng ito ay maayos na tuyo. Ang mga ito ay pinananatili sa labas sa loob ng 3 o 4 na buwan. Ang pana-panahong tinadtad na kahoy ay ginagamot ng dayap, ibinalik. Karaniwan 1 cubic meter. m. chips kumonsumo ng tungkol sa 200 liters ng dayap sa isang konsentrasyon ng 15%.

Ang susunod na yugto ng paggawa ng mga kongkretong bloke ng kahoy sa bahay ay nagsasangkot ng paghahalo ng mga chips ng kahoy na may:

- semento ng Portland;

- slaked dayap;

- potasa klorido;

- likidong baso.

Pinakamainam na gumawa ng mga bloke ng 25x25x50 cm sa bahay.... Ito ang mga sukat na ito na pinakamainam para sa parehong tirahan at pang-industriya na pagtatayo.

Ang pag-compaction ng mortar ay nangangailangan ng paggamit ng mga vibratory press o hand rammer. Kung ang isang malaking bilang ng mga bahagi ay hindi kinakailangan, isang maliit na makina ay maaaring gamitin. Ang mga espesyal na hugis ay tumutulong upang itakda ang eksaktong sukat ng tapos na produkto.

Pagbubuo ng mga slab

Maaari kang gumawa ng monolithic wood concrete sa pamamagitan ng pagbuhos ng inihandang timpla sa form na ito nang manu-mano. Kung ang likidong baso ay idinagdag, ang tapos na produkto ay magiging mas mahirap, ngunit sa parehong oras ang pagkasira nito ay tataas. Maipapayo na masahin ang mga bahagi nang sunud-sunod, at hindi lahat ng magkasama. Pagkatapos ay may mas kaunting panganib ng mga bukol. Ang pagkuha ng isang magaan na konstruksyon ay napaka-simple - kailangan mo lamang maglagay ng isang kahoy na bloke sa amag.

Ito ay kinakailangan upang panatilihin ang workpiece sa hugis para sa hindi bababa sa 24 na oras... Pagkatapos ang pagpapatayo ng hangin ay nagsisimula sa ilalim ng isang canopy. Ang oras ng pagpapatayo ay tinutukoy ng temperatura ng hangin, at kung ito ay napakababa, kung minsan ay tumatagal ng 14 na araw. At ang kasunod na hydration sa 15 degrees ay tumatagal ng 10 araw. Sa yugtong ito, ang bloke ay pinananatili sa ilalim ng pelikula.

Upang ang kahoy na kongkretong plato ay tumagal nang mas matagal, hindi ito dapat palamigin sa negatibong temperatura. Ang kahoy na kongkreto ay halos hindi maiiwasang matuyo sa isang mainit na araw ng tag-araw. Gayunpaman, ito ay maiiwasan sa pamamagitan ng paggamit ng panaka-nakang pag-spray ng tubig. Ang pinakaligtas na paraan ay ang pagproseso nito sa ilalim ng ganap na kontroladong mga kondisyon sa isang silid sa pagpapatayo. Ninanais na mga parameter - pagpainit hanggang sa 40 degrees na may kahalumigmigan ng hangin mula 50 hanggang 60%.

Para sa impormasyon kung paano gumawa ng mga kongkretong bloke ng kahoy gamit ang iyong sariling mga kamay, tingnan ang susunod na video.

Matagumpay na naipadala ang komento.