Komposisyon at proporsyon ng kongkretong kahoy

Hindi mahirap gumawa ng arbolite (wood concrete) gamit ang iyong sariling mga kamay. Ang pangunahing kaginhawahan ng prosesong ito ay na ito ay isinasagawa nang direkta sa site ng konstruksiyon. Gayunpaman, sa anumang kaso ay hindi natin dapat kalimutan na ang independiyenteng produksyon ng kongkretong kahoy ay nagpapahiwatig ng pagsunod sa isang hanay ng mga kinakailangan. Una sa lahat, kinakailangan upang matukoy nang tama kung anong mga sangkap ang binubuo ng ipinakita na materyal, ang kanilang mga proporsyon, at ang recipe ng pagmamanupaktura.

Ano ito?

Ang kahoy na kongkreto ay isa sa mga uri ng magaan na kongkreto, ang istraktura nito ay kinabibilangan ng mga wood chips (ginutay-gutay), mataas na kalidad na semento, mga kemikal na additives at tubig. Ang pangangailangan para sa mga additives ng kemikal sa istraktura ng mga bloke ng kongkreto ng kahoy ay nauugnay sa katotohanan na sa organikong sangkap kinakailangan na i-level ang natitirang polysaccharide upang madagdagan ang bono sa pagitan ng durog at semento, at upang higit pang mapabuti ang mga katangian ng natapos na materyal na gusali, tulad ng cellularity, pagpilit ng hardening, ang kakayahang pumatay ng bakterya, atbp. Ang pang-ekonomiyang epekto ng paggamit ng ganitong uri ng basura ay nakumpirma ng mga nangungunang kumpanya sa paggawa ng kongkretong kahoy. Ang isang makabuluhang papel sa isyung ito ay nilalaro ng rasyonalismo ng pagkonsumo ng kahoy.

Ang pangunahing bahagi para sa paggawa ng kongkretong kahoy ay ang basurang kahoy mula sa mga muwebles at mga negosyo ng karpintero, kung saan nakuha ang mga durog na piraso ng kinakailangang sukat. Ang mga teknolohikal na katangian ng kongkretong kahoy ay nakasalalay sa mga additives ng kemikal. Kasama ng calcium chloride, maaari itong maging water glass, aluminum sulfate, hydrated lime, ginagawa nilang posible na mapabuti ang mga arboblock at magdagdag ng mga karagdagang katangian sa kanila.

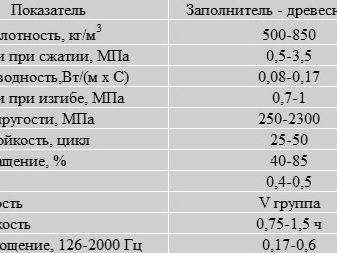

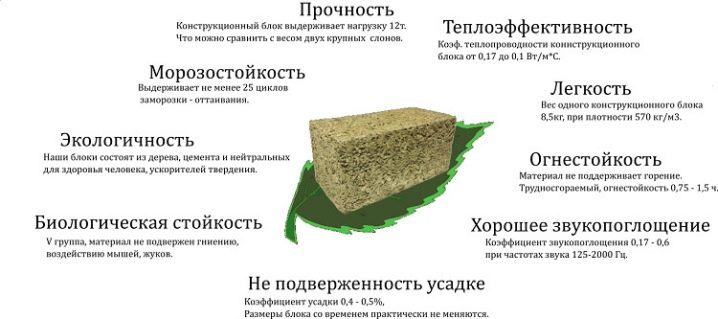

Ang mga teknikal na parameter ng kongkretong kahoy, sa istraktura kung saan mayroong isang additive (chips mula sa basura), ay ang mga sumusunod.

- Average na density. 400-850 kg / m3.

- Paglaban sa compression. 0.5-1.0 MPa.

- Paglaban sa bali. 0.7-1.0 MPa.

- Thermal conductivity ng wood concrete. 0.008-0.17 W / (m * s).

- Paglaban sa lamig. 25-50 cycle.

- Pagsipsip ng kahalumigmigan: 40-85%.

- Contraction. 0.4-0.5%.

- Ang antas ng biostability. Pangkat V.

- Refractoriness. 0.75-1.50 na oras

- Pagsipsip ng tunog. 0.17-0.80 126-2000 Hz.

Komposisyon

Tulad ng anumang kongkreto, ang materyal ay naglalaman ng isang panali at tagapuno - eksklusibong organic, pati na rin ang lahat ng uri ng mga additives. Ang pinagmulan at katangian ng mga sangkap ay may malaking impluwensya sa kalidad ng tapos na produkto. Ang mga organikong additives ay nagbibigay sa arbolite ng napaka makabuluhang mga katangian ng pagkakabukod ng tunog at init.

Sa mga tuntunin ng lakas, ang materyal ng gusali ay halos hindi mas masahol kaysa sa kongkreto na may katulad na mga parameter ng density. Ang ganitong kumbinasyon ng mga pakinabang ay nakuha lamang sa tamang pagpili ng mga hilaw na materyales.

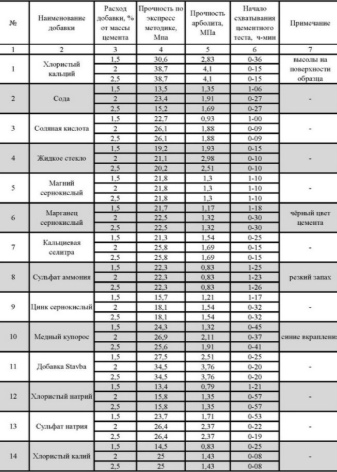

Mga additives ng kemikal

Ang semento ay may napakababang pagdirikit sa kahoy dahil sa pagkakaroon ng iba't ibang polysaccharides at asukal sa loob nito. Ang mga polysaccharides, na natagpuan ang kanilang mga sarili sa isang alkaline na daluyan, tulad ng pinaghalong semento, dahil sa proseso ng agnas, ay madaling nagiging mga asukal na nalulusaw sa tubig, na itinuturing na isang "kongkretong pamatay". Ang lahat ng natutunaw na asukal, isang beses sa isang may tubig na solusyon ng semento, ay sumisira sa mga proseso ng pagpapatigas ng kemikal, ang epekto nito ay dapat na isang kumpletong bato ng semento.

Ang mas maraming polysaccharides sa tubig, mas mababa ang astringent ay nagiging bato sa kinakailangang tagal ng panahon.Ang bunga ng mga pagkilos na ito ay hindi magiging isang monolitik, ngunit isang libreng dumadaloy na batong semento. Wala itong mataas na lakas at hindi kayang itali ang wood additive sa isang mahalagang materyal.

Mayroon lamang isang paraan upang labanan ito - paghuhugas ng mga asukal mula sa pulp ng kahoy; para dito, ang mga komposisyon ng iba't ibang mga reactant ay ginagamit sa pinainit na tubig. Kabilang sa mga reactant na ito ang:

- sulpate aluminyo;

- potasa at (o) sodium silicate (likidong baso);

- calcium chloride;

- tinadtad na kalamansi.

Mga organikong sangkap

Maraming mga uri ng hilaw na materyales ang ginagamit bilang isang additive ng kahoy. Hindi lahat ng kahoy na chip ay angkop bilang isang hilaw na materyal - hindi mo dapat iugnay ang kongkreto ng kahoy sa kongkreto ng sawdust. Ang pinakabagong GOST ay malinaw na nagtatatag ng mga sukat at hugis ng mga inklusyon na pinaghalo sa kongkretong kahoy.

- Ang durog na kahoy ay ginawa sa pamamagitan ng pagdurog ng hindi likidong kahoy - mga buhol, slab, tuktok, atbp. Upang lumikha ng kongkretong kahoy, ginagamit ang durog na materyal: haba - 15-20 milimetro - hindi hihigit sa 40 milimetro, lapad - 10 milimetro at kapal 2-3 milimetro . Sa isang pang-industriya na sukat, ang paggiling ay isinasagawa ng mga dalubhasang yunit. Ipinapakita ng pagsasanay na upang makakuha ng pinakamainam na kalidad sa produksyon, ang durog na durog na kongkreto sa kahoy ay dapat magkaroon ng pagsasaayos ng mga karayom at mas maliit sa mga parameter nito: ang haba ay hindi hihigit sa 25 milimetro, ang lapad ay 5-10 milimetro, at ang kapal ay 3-5 milimetro.

Ang ilalim na linya ay ang kahoy ay sumisipsip ng kahalumigmigan nang hindi pantay sa kabuuan at sa kahabaan ng mga hibla, at ang mga parameter sa itaas ay nagbabalanse sa pagkakaibang ito.

- Hindi lahat ng puno ay angkop para sa paggutay: maaari mong gamitin ang pine, Christmas tree, aspen, beech, birch, ngunit ang larch wood ay hindi angkop. Bago gamitin, ang kahoy ay dapat na disimpektahin ng antiseptics upang maiwasan ang pagbuo ng fungus o amag.

- Maaari ding gamitin ang sirang bark at Christmas tree needles. Ngunit ang kanilang porsyento ay mas mababa: ang bark ay maaaring hindi hihigit sa 10% ng bigat ng produkto, at ang mga Christmas tree needles - hindi hihigit sa 5%.

- Ang rice straw, lignified cannabis at flax stems, at lignified cotton stalks ay nagsisilbi ring hilaw na materyales. Ang mga ito ay durog: ang haba ay hindi hihigit sa 40 millimeters, ang lapad ay 2-5 millimeters. Ang balahibo ng tupa (basura mula sa paglilinis ng fibrous na materyal) at abaka, kung kasama sa pinaghalong, ay hindi dapat lumampas sa 5% ayon sa timbang. Kinokontrol ng GOST 19222-84 ang mga parameter ng mga fraction na nakuha sa proseso ng pagdurog ng iba't ibang uri ng mga hilaw na materyales. At kahit na ang mga paglihis ay posible sa ratio ng mga bahagi, ipinagbabawal na lumihis mula sa mga pamantayan ng mga hilaw na materyales.

Ang flax ay naglalaman ng isang makabuluhang akumulasyon ng mga asukal, na, na pumapasok sa pakikipag-ugnayan ng kemikal sa semento, sinisira ito. Upang maiwasan ito, ang mga lignified na bahagi ng flax stem ay unang ibabad sa slaked lime sa loob ng 1-2 araw o itinatago sa labas ng 3-4 na buwan.

Mga di-organikong sangkap

Ang mga sumusunod na sangkap ay cementitious sa arbolite:

- Ang semento ng Portland ay isang klasikong materyal, lalo itong sikat;

- Portland semento na may mga elemento ng auxiliary mineral - bilang isang panuntunan, ang pamamaraang ito ay nagdaragdag ng frost resistance ng mga bloke;

- ang semento na lumalaban sa sulfate, bukod sa pozzolanic, ay ginagarantiyahan ang paglaban sa mga agresibong kemikal;

- alinsunod sa mga kondisyon ng GOST, ang materyal lamang ng isang grado na nakakatugon sa mga sumusunod na kondisyon ay maaaring gamitin: hindi kukulangin sa 300 (nalalapat ito sa heat-insulating wood concrete) o hindi bababa sa 400 (para sa istruktura).

Tubig

Kinokontrol ng GOST ang tagapagpahiwatig ng kadalisayan ng tubig, ngunit sa katunayan ay gumagamit sila ng iba't ibang mga - mula sa sentral na sistema ng supply ng tubig, mga balon, mga balon. Ang temperatura ng tubig ay itinuturing na mapagpasyahan para sa tamang kalidad ng kongkretong kahoy. Ito ay halo-halong sa pinaghalong kasama ng mga pantulong na sangkap.

Upang ang mortar hardening rate ay maging pinakamainam, ang pinainit na tubig na hindi bababa sa +15 C ay kinakailangan. Nasa paligid ng +7 +8 C, ang cement hardening rate ay makabuluhang nabawasan.

Paghahalo ng mga sukat

Suriin natin ang ratio ng mortar bilang karagdagan sa bawat 1 m3 ng kongkretong kahoy gamit ang aming sariling mga kamay.Para sa opsyon, calcium chloride plus aluminum sulfate bawat 1 cu. m ng handa na mortar: 500 kilo ng Portland semento M400, ang parehong halaga ayon sa timbang o bahagyang higit pang mga chips, 6.5 kilo ng bawat uri ng kemikal, mga 300 litro ng tubig. Kung gagamit ka ng dayap na may baso ng tubig, ang proporsyon ay magiging 9 plus 2.5 kilo, lahat ng iba pang bagay ay pantay.

Para sa kalinawan, hindi kinakailangang gumamit ng mga talahanayan, maaari ka lamang umasa sa 1 metro kubiko. m ang mga ratios na ito para sa paghahalo sa mga balde ng 10 litro:

- semento - 80;

- ginutay-gutay - 160;

- mga tagapuno - kaltsyum at murang luntian ng kaunti pa sa kalahati ng isang balde;

- aluminyo oksido - ang ikatlong bahagi.

Ang paghahalo ng lahat ng ito, nakakakuha kami ng kaunti pang 1m3 ng hilaw na wood chips, at pagkatapos ng pag-tamping at pag-set nito sa formwork - 1m3 ng wood concrete ng grade 25.

Pagwawasto ng komposisyon

Kung gumamit ka ng ibang grado ng semento, kung gayon ang ratio ay kinakalkula gamit ang koepisyent: para sa M300 ito ay magiging 1.05, para sa M500 - 0.96, para sa M600 - 0.93. Ang grind ratio ay ibinibigay para sa ganap na tuyo na hilaw na materyales. Talaga tulad ng isang pambihira. Sa pagsasaalang-alang na ito, ang halaga nito ay dapat na iakma alinsunod sa antas ng kahalumigmigan - magdagdag ng isang maliit na halaga. Upang kalkulahin ang karagdagang dami, pinarami namin ang nasa itaas na masa sa pamamagitan ng isang koepisyent na kinakalkula bilang porsyento ng durog na kahalumigmigan na hinati sa 100%.

Recipe

Maraming mga recipe para sa paggawa ng monolithic wood concrete gamit ang kanilang sariling mga kamay sa bahay ay isinasagawa. Sa ilang mga recipe, ang troso ay inihanda at pinoproseso, sa iba, isang kemikal na elemento ay halo-halong. Ayon sa isa sa mga pamamaraan, ang durog na materyal ay ibabad sa dayap (80 kilo ng dayap bawat 1 m3 ng kahoy), pagkatapos ay pinipiga. Pagkatapos ay iwisik sa itaas ang quicklime powdered lime (80 kilo), haluin, i-level, tuyo at idagdag sa komposisyon. Kaya, inaalis nila ang makahoy na sucrose, na nakakaapekto sa kalidad ng monolithic wood concrete.

Ang pagkalikot sa dinurog na paggutay, at higit pa sa gayong mga volume, ay isang medyo matagal na gawain na nangangailangan ng espasyo. Kaugnay nito, ang paggamit ng calcium chloride o aluminum sulphate ay magiging isang mabilis na paraan ng paggawa ng kongkretong kahoy. At pagkatapos ay ang durog na materyal ay maaaring iwanang hindi ginagamot, ngunit mas mabuti kung hahayaan mo itong maupo sa labas, sa ulan at araw sa loob ng ilang buwan. Kung maaari, ibabad ito sa tubig, at tuyo ito sa bisperas ng paghahanda ng solusyon. Ang pagbabad at pagpapagaling ay isang nakagawiang paghahanda lamang ng pulp ng kahoy, na nagbibigay-daan para sa kaunting pag-alis ng asukal.

Sa yugto ng paghahanda ng pinaghalong kahoy na kongkreto, ang calcium chloride o aluminum sulphate ay halo-halong sa - 2-5% ng bigat ng semento. Kaya ano ang ratio ng mga additives ng kemikal para sa kongkretong kahoy na 2% o 5%? Depende ito sa grado at sa mga katangian ng semento. Ang komposisyon ng isang grado (halimbawa, M500) lamang mula sa iba't ibang mga tagagawa ay maaaring magkakaiba sa mga katangian ng kalidad. Kaugnay nito, ipinapayo na magsagawa ng test batch.

Kung, kapag nagdaragdag ng calcium chloride, 5% ng kabuuang masa ng cementitious substance, ang isang puting salt coating ay lilitaw sa hardened material (efflorescence, efflorescence), kung gayon ang proporsyon ng nilalaman ng elemento ng kemikal ay dapat mabawasan. Ang eksaktong ratio ng sangkap ng kemikal para sa monolithic wood concrete ay hindi umiiral. Patuloy itong kailangang mai-install nang nakapag-iisa alinsunod sa kalidad ng semento at durog na ginamit.

Ang isang tao ay hindi nais na gulo sa pagpili ng ratio ng calcium chloride. At, upang hindi lumitaw ang efflorescence, ang sodium silicate ay halo-halong sa pinaghalong. Halimbawa, 2% calcium chloride at 3% sodium silicate ayon sa bigat ng semento. Ngunit ang sodium silicate ay medyo mahal, sa pagsasaalang-alang na ito, mas mura para sa karamihan na magsagawa ng isang pares ng mga batch ng pagsubok at alamin ang ratio ng calcium chloride. Upang bigyan ang arbolite ng iba't ibang mga karagdagang katangian, ang paggamit ng slaked at quicklime, likidong baso, aluminyo sulpate, kaltsyum ay isinasagawa.

Para sa mga kalamangan at kahinaan ng wood concrete, tingnan ang susunod na video.

Matagumpay na naipadala ang komento.