Konstruksyon at pag-install ng formwork para sa mga pundasyon ng strip

Ang pagtatayo ng isang pribadong bahay ay imposible nang walang pagtatayo ng pangunahing bahagi nito - ang pundasyon. Kadalasan, para sa maliliit na bahay na may isa at dalawang palapag, pinipili nila ang pinakamurang at madaling itayo na istraktura ng base ng strip, ang pag-install nito ay imposible nang walang formwork.

Para saan ito?

Ang formwork para sa strip foundation ay isang support-shield na istraktura na nagbibigay sa likidong kongkretong solusyon ng kinakailangang hugis. Ang pangunahing gawain nito ay upang matiyak ang lakas ng buong gusali.

Ang isang maayos na naka-install na istraktura ay dapat matugunan ang mga sumusunod na kinakailangan:

- panatilihin ang orihinal na hugis;

- ipamahagi ang presyon ng solusyon sa buong base;

- maging airtight at mabilis na tumayo.

Paano gumagana ang istraktura?

Ang mortar mol ay maaaring itayo mula sa iba't ibang mga materyales. Kabilang dito ang kahoy, metal, reinforced concrete at kahit na pinalawak na polystyrene. Ang formwork device na ginawa ng bawat naturang materyal ay may sariling mga pakinabang at disadvantages.

kahoy

Ang pagpipiliang ito ay ang pinaka-ekonomiko - hindi ito nangangailangan ng espesyal na propesyonal na kagamitan. Ang nasabing formwork ay maaaring gawin mula sa mga edged boards o plywood sheet. Ang kapal ng board ay dapat mag-iba mula 19 hanggang 50 mm, depende sa kinakailangang lakas ng board. Gayunpaman, medyo mahirap i-install ang puno sa paraang walang mga bitak at gaps na lilitaw sa ilalim ng presyon ng kongkreto, samakatuwid ang materyal na ito ay nangangailangan ng karagdagang pag-aayos na may mga pantulong na paghinto para sa reinforcement.

Metal

Ang disenyo na ito ay isang matibay at maaasahang opsyon na nangangailangan ng mga sheet ng bakal na hanggang 2 mm ang kapal. Mayroong ilang mga pakinabang sa disenyo na ito. Una, dahil sa kakayahang umangkop ng mga sheet ng bakal, ang mga kumplikadong elemento ay maaaring itayo, at nananatili silang airtight, bukod pa rito, mayroon silang mataas na waterproofing. Pangalawa, ang metal ay angkop hindi lamang para sa tape, kundi pati na rin para sa iba pang mga uri ng formwork. At, sa wakas, ang bahagi ng formwork na nakausli sa ibabaw ng lupa ay maaaring palamutihan sa iba't ibang paraan.

Kabilang sa mga disadvantages ng disenyo na ito, bilang karagdagan sa pagiging kumplikado ng pag-aayos at ang mataas na halaga ng mga materyales, ito ay nagkakahalaga ng pagpuna sa mataas na thermal conductivity at makabuluhang tiyak na gravity, pati na rin ang laboriousness ng pagkumpuni nito (kailanganin ang argon welding) .

Reinforced concrete

Ang pinakamahal at mabigat na konstruksyon ay ang reinforced concrete formwork. Kinakailangan din na bumili o magrenta ng mga propesyonal na kagamitan at mga fastener. Gayunpaman, ang materyal na ito ay hindi napakabihirang dahil sa lakas at buhay ng serbisyo nito, pati na rin ang kakayahang makatipid sa pagkonsumo ng kongkretong mortar.

Mula sa EPS (extruded polystyrene foam)

Ang materyal ay mula din sa isang kategorya ng mataas na presyo, ngunit ito ay nakakakuha ng higit at higit na katanyagan dahil sa iba't ibang mga hugis at sukat, mababang timbang at mataas na thermal at waterproofing properties. Madaling i-install ito gamit ang iyong sariling mga kamay, at kahit na ang isang baguhan ay maaaring hawakan ang gayong gawain.

Mayroon ding pagpipilian para sa pagtayo ng formwork mula sa sheet corrugated slate. Gayunpaman, ang pagpipiliang ito ay mahirap i-insulate at palakasin nang maayos, samakatuwid ito ay bihirang ginagamit at kung walang ibang materyal sa kamay.At ang paggamit ng mga mamahaling plastic na kalasag, na inalis at inilipat sa isang bagong site, ay makatwiran lamang kung ito ay binalak na magtayo ng hindi bababa sa isang dosenang iba't ibang mga pundasyon.

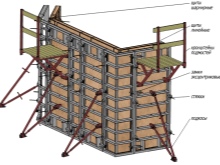

Ang disenyo ng isang maliit na panel na formwork ay medyo pamantayan para sa anumang materyal at binubuo ng ilang mga pangunahing elemento:

- mga kalasag ng isang tiyak na timbang at sukat;

- karagdagang mga clamp (struts, spacer);

- mga fastener (trusses, kandado, contraction);

- iba't ibang hagdan, crossbars at struts.

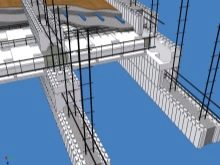

Para sa malalaking sukat na formwork na itinayo sa panahon ng pagtatayo ng mabibigat na multi-storey na istruktura, bilang karagdagan sa itaas, ang mga sumusunod na karagdagang elemento ay kinakailangan:

- struts sa isang jack upang i-level ang mga kalasag;

- plantsa kung saan tatayo ang mga manggagawa;

- bolts para sa screed shields;

- iba't ibang mga frame, struts at braces - para sa katatagan ng isang mabigat na istraktura sa isang patayong posisyon.

Mayroon ding mga climbing formwork na ginagamit para sa matataas na tore at pipe, pati na rin ang mga pagpipilian sa girder at beam-shield, iba't ibang kumplikadong istruktura para sa pagtatayo ng mga tunnel at mahabang pahalang na istruktura.

Depende sa mga tampok ng disenyo, ang formwork ay nahahati din sa ilang mga uri.

- Matatanggal. Sa kasong ito, ang mga board ay lansagin pagkatapos na ang mortar ay patigasin.

- Hindi matatanggal. Ang mga kalasag ay nananatiling bahagi ng pundasyon at nagsasagawa ng mga karagdagang function. Halimbawa, ang mga bloke ng polystyrene foam ay nag-insulate ng kongkreto.

- pinagsama-sama. Ang pagpipiliang ito ay gawa sa dalawang materyales, ang isa ay tinanggal sa dulo ng trabaho, at ang pangalawa ay nananatili.

- Dumudulas. Sa pamamagitan ng pagtaas ng mga board nang patayo, ang basement wall ay naka-mount.

- Collapsible at portable. Inilapat ito ng mga propesyonal na crew ng konstruksiyon. Ang nasabing formwork na gawa sa metal o plastic na mga sheet ay maaaring gamitin hanggang sa ilang dosenang beses.

- Imbentaryo. Binubuo ng mga plywood sheet sa isang metal frame.

Paggawa

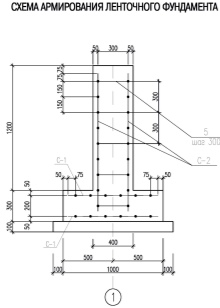

Upang makalkula at mai-install ang formwork gamit ang iyong sariling mga kamay, kinakailangan, una sa lahat, upang gumuhit ng isang diagram ng hinaharap na pundasyon. Batay sa nagresultang pagguhit, maaari mong kalkulahin ang buong halaga ng materyal na kakailanganin para sa pag-install ng istraktura. Halimbawa, kung ang mga karaniwang edged board na may tiyak na haba at lapad ay gagamitin, kung gayon kinakailangan na hatiin ang perimeter ng hinaharap na base sa kanilang haba, at ang taas ng base sa kanilang lapad. Ang mga resultang halaga ay pinarami sa kanilang sarili, at ang bilang ng mga kubiko metro ng materyal na kinakailangan para sa trabaho ay nakuha. Ang mga gastos ng mga fastener at reinforcement ay idinagdag sa halaga ng lahat ng mga board.

Ngunit ito ay hindi sapat upang kalkulahin ang lahat - ito ay kinakailangan upang tama na tipunin ang buong istraktura sa paraang hindi isang solong kalasag ang bumagsak, at ang kongkreto ay hindi dumadaloy mula dito.

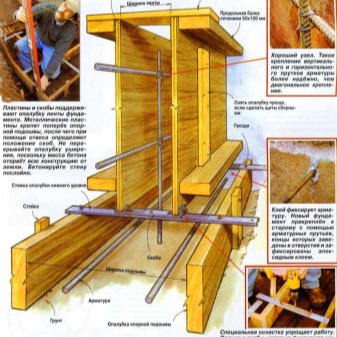

Ang prosesong ito ay medyo matrabaho at isinasagawa sa maraming yugto (halimbawa, panel formwork).

- Paghahanda ng mga kasangkapan at materyales. Pagkatapos ng mga kalkulasyon, bumili sila ng kahoy, mga fastener at lahat ng nawawalang tool. Sinusuri nila ang kanilang kalidad at kahandaan para sa trabaho.

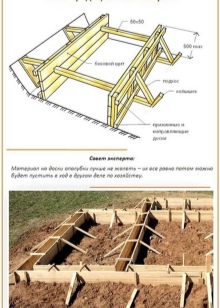

- Paghuhukay. Ang site kung saan ang trabaho ay binalak ay nililimas mula sa mga labi at mga halaman, ang ibabaw ng lupa ay tinanggal at pinatag. Ang mga sukat ng hinaharap na pundasyon ay inilipat sa natapos na site sa tulong ng mga lubid at pusta at isang kanal ay hinukay kasama nila. Ang lalim nito ay nakasalalay sa uri ng pundasyon: para sa inilibing na bersyon, ang isang trench ay kinakailangan na mas malalim kaysa sa antas ng pagyeyelo ng lupa, para sa mababaw na isa - mga 50 cm, at para sa hindi inilibing - sapat na ilang sentimetro. upang markahan lamang ang mga hangganan. Ang trench mismo ay dapat na 8-12 cm na mas malawak kaysa sa hinaharap na kongkreto na tape, at ang ilalim nito ay dapat na siksik at pantay. Ang isang "unan" ng buhangin at graba hanggang sa 40 cm ang kapal ay ginawa sa ilalim ng recess.

- Paggawa ng formwork. Ang panel formwork para sa uri ng strip ng pundasyon ay dapat na bahagyang lumampas sa taas ng hinaharap na strip, at ang haba ng isa sa mga elemento nito ay isinasagawa sa saklaw mula 1.2 hanggang 3 m. Ang mga panel ay hindi dapat yumuko sa ilalim ng presyon ng kongkreto at hayaan itong dumaan sa mga kasukasuan.

Una, ang materyal ay pinutol sa mga board na may pantay na haba. Pagkatapos ay nakakabit sila sa tulong ng mga beam, na pinupuksa sa kanila mula sa gilid ng pundasyon. Ang parehong mga bar ay nakakabit sa layo na 20 cm mula sa mga gilid na gilid ng kalasag at bawat metro. Ang ilang mga bar ay ginagawang mas mahaba sa ibaba at ang kanilang mga dulo ay pinatalas upang ang istraktura ay maaaring itulak sa lupa.

Sa halip na mga kuko, maaari kang gumawa ng mga kalasag na may mga self-tapping screws - ito ay magiging mas malakas at hindi na kailangang baluktot. Sa halip na mga board, maaari kang gumamit ng mga sheet ng OSB o plywood na pinalakas ng mga sulok na metal sa isang timber frame. Ayon sa algorithm na ito, ang lahat ng iba pang mga kalasag ay ginawa hanggang sa makolekta ang kinakailangang bilang ng mga elemento.

- Pag-mount. Ang proseso ng pag-assemble ng buong formwork mismo ay nagsisimula sa pag-fasten ng mga kalasag sa loob ng trench sa pamamagitan ng pagmamaneho ng mga matulis na beam dito. Kailangang ipasok ang mga ito hanggang sa madikit sa lupa ang ilalim na gilid ng kalasag. Kung ang gayong mga matulis na bar ay hindi ginawa, pagkatapos ay kailangan mong ayusin ang isang karagdagang base mula sa isang bar sa ilalim ng trench at ilakip ang mga kalasag dito.

Sa tulong ng isang antas, ang kalasag ay nakatakda sa isang patag na pahalang, kung saan ito ay natumba ng mga suntok ng martilyo mula sa mga kanang bahagi. Ang patayo ng kalasag ay pinapantay din. Ang mga sumusunod na elemento ay naka-mount ayon sa pagmamarka ng una upang silang lahat ay tumayo sa parehong eroplano.

- Pagpapalakas ng istraktura. Bago ibuhos ang mortar sa formwork, kinakailangan upang ayusin ang lahat ng naka-install at na-verify na mga elemento sa isang solong sistema kapwa mula sa labas at mula sa loob. Sa pamamagitan ng bawat metro, ang mga espesyal na suporta ay naka-install mula sa labas, at ang magkabilang panig ng istraktura ay sinusuportahan sa mga sulok. Kung ang formwork ay higit sa dalawang metro ang taas, pagkatapos ay ang mga brace ay naka-install sa dalawang hanay.

Upang ang kabaligtaran ng mga kalasag ay nasa isang nakapirming distansya, ang mga metal stud na may mga thread mula 8 hanggang 12 mm ang kapal ay naka-mount sa mga washers at nuts. Ang mga naturang pin sa haba ay dapat lumampas sa kapal ng hinaharap na kongkreto na tape ng 10 sentimetro - inilalagay sila sa dalawang hilera sa layo na 13-17 cm mula sa mga gilid. Ang mga butas ay drilled sa mga kalasag, isang piraso ng plastic pipe ay ipinasok at isang hairpin ay inilalagay sa pamamagitan nito, pagkatapos nito ang mga mani sa magkabilang panig nito ay hinihigpitan ng isang wrench. Sa pagkumpleto ng pagpapalakas ng istraktura, maaari kang maglagay ng waterproofing, pagpapatibay ng ligature dito at ibuhos ang solusyon dito.

- Pag-alis ng formwork. Maaari mong alisin ang mga panel na gawa sa kahoy pagkatapos lamang na tumigas ang kongkreto - depende ito sa mga kondisyon ng panahon at maaaring tumagal mula 2 hanggang 15 araw. Kapag ang solusyon ay umabot ng hindi bababa sa kalahati ng lakas, hindi na kailangan para sa karagdagang pagpapanatili.

Una sa lahat, ang lahat ng sulok na brace ay hindi nakatali, ang mga panlabas na suporta at mga pusta ay tinanggal. Pagkatapos ay maaari mong simulan ang pagtatanggal-tanggal ng mga kalasag. Ang mga mani na naka-screwed sa mga stud ay tinanggal, ang mga metal na pin ay tinanggal, at ang plastic tube mismo ay nananatili sa lugar. Ang mga kalasag na may mga pangkabit sa mga kuko ay mas mahirap tanggalin kaysa sa mga self-tapping screws.

Matapos maalis ang buong puno, kinakailangang maingat na suriin ang buong strip ng pundasyon para sa labis na kongkreto o mga void at alisin ang mga ito, at pagkatapos ay iwanan ito hanggang sa ito ay tumigas at ganap na lumiit.

Payo

Bagaman ang independiyenteng paggawa ng naaalis na kahoy na formwork para sa isang kongkreto na strip ng pundasyon ay ang pinakamahusay na pagpipilian sa mga tuntunin ng presyo at kalidad, ang gayong istraktura ay hindi ang pinakamurang pagbili sa lahat ng mga yugto ng konstruksiyon, dahil sa isang malaking lalim ng pundasyon, ang pagkonsumo ng materyal para dito. ay napakataas. May isang pagkakataon na makatipid ng pera, hindi ibuhos ang buong pundasyon nang sabay-sabay, ngunit sa mga bahagi.

Punan ng mga layer

Sa lalim ng pundasyon na higit sa 1.5 metro, ang pagbuhos ay maaaring nahahati sa 2 o kahit na 3 yugto. Ang isang mababang formwork ay inilalagay sa ilalim ng trench, at ang kongkreto ay ibinubuhos sa pinakamataas na posibleng taas. Pagkatapos ng ilang oras (6-8 - depende sa lagay ng panahon), kinakailangan na alisin ang tuktok na layer ng solusyon, kung saan ang gatas ng semento na tumaas ay mananaig.Ang ibabaw ng kongkreto ay dapat na magaspang - mapapabuti nito ang pagdirikit sa susunod na layer. Pagkatapos ng ilang araw, ang formwork ay tinanggal at inilagay nang mas mataas, pagkatapos kung saan ang buong pamamaraan ay paulit-ulit.

Kapag ibinubuhos ang pangalawa at pangatlong layer, dapat na bahagyang kunin ng formwork ang solidified na layer sa itaas na gilid. Dahil sa ganitong paraan walang mga break sa pundasyon sa haba, hindi ito makakaapekto sa lakas nito sa anumang paraan.

Vertical fill

Sa pamamaraang ito, ang pundasyon ay nahahati sa maraming bahagi, ang mga kasukasuan ay pinaghihiwalay ng isang tiyak na distansya. Sa isa sa mga bahagi, ang isang seksyon ng formwork na may mga saradong dulo ay naka-install, at ang mga reinforcement rod ay dapat lumampas sa mga plug sa gilid. Matapos tumigas ang kongkreto at maalis ang formwork, ang susunod na seksyon ng kurbatang ay itatali sa mga naturang reinforcing protrusions. Ang formwork ay disassembled at naka-install sa susunod na seksyon, na sa isang dulo ay katabi ng natapos na bahagi ng pundasyon. Sa junction na may semi-hardened kongkreto, ang side plug ay hindi kailangan sa formwork.

Ang isa pang paraan upang makatipid ng pera ay ang muling paggamit ng troso mula sa natatanggal na formwork para sa mga pangangailangan sa sambahayan. Upang hindi ito puspos ng semento mortar at hindi nagiging isang hindi masisira na monolith, ang panloob na bahagi ng naturang formwork ay maaaring sakop ng siksik na polyethylene. Ginagawa din ng formwork na ito ang ibabaw ng strip ng pundasyon na halos parang salamin.

Upang maiwasan ang mga pagkakamali sa unang karanasan sa paggawa at pag-install ng formwork sa ating sarili, kinakailangan na pumili ng angkop na mga materyales at maayos na ayusin ang lahat ng mga elemento.

Ang maayos na itinayong istraktura ay lilikha ng matibay na pundasyon na tatagal ng maraming dekada.

Para sa impormasyon kung paano gumawa ng formwork para sa strip foundation, tingnan ang susunod na video.

Matagumpay na naipadala ang komento.