Lahat ng kailangan mong malaman tungkol sa durog na granite

Ang granite na durog na bato ay ang pinakakaraniwang uri ng mga materyales sa gusali; ito ay nakuha mula sa bulkan na bato, na tumaas ang lakas at may butil na istraktura. Ang lilim ay maaaring halos anuman, ang lahat ay depende sa komposisyon. Ang natural na granite ay isang partikular na matibay at matigas na uri ng bato.

Mga kalamangan at kahinaan

Mga Benepisyo ng Granite.

- Tumaas na lakas at tigas - ang natural na bato na ito ay may pinakamataas na koepisyent.

- Dali ng pagproseso, dahil mahusay itong nakikipag-ugnayan sa iba't ibang bahagi ng pagdirikit.

- Praktikal - angkop para sa paggamit sa iba't ibang larangan at industriya.

- Hitsura - ang granite na durog na bato ay mukhang isang bato na may maraming mga inklusyon ng itim, kulay abo at puting mga kulay, tulad ng isang tiyak na kulay ay kadalasang ginagamit para sa pandekorasyon na gawain.

- Mababang pagsipsip ng tubig - ang ari-arian na ito ay may mahalagang papel sa pagtatayo, dahil ang granite ay hindi mababago mula sa kahalumigmigan.

- Paglaban sa lamig.

- tibay.

Kahinaan ng granite.

- Hindi tulad ng dolomite na durog na bato, ang koepisyent ng katigasan at lakas nito ay magkapareho sa granite, ang pangalawa ay may mas mataas na presyo. Ito ang pangunahing kawalan ng materyal.

- Isang matrabahong proseso ng pagmamanupaktura, ang mga karagdagang hakbang ay kinakailangan pagkatapos ng pagkuha mula sa isang quarry.

- Kabaitan sa kapaligiran - ang granite na durog na bato ay maaaring maglaman ng mga mapanganib na sangkap, sa kaibahan sa limestone, na may mas mababang antas ng radyaktibidad, sa kabila ng katotohanan na ang parehong mga bato ay natural na pinagmulan. Ang pagpili ng isang tiyak na durog na bato, kailangan mong tingnan ang mga sertipiko at pumili ng 1 klase ng radyaktibidad, mas mainam na huwag gamitin ang iba't ibang granite sa pagtatayo ng mga lugar ng tirahan.

Mga tampok ng pagkuha

Sa kolokyal na pananalita, kadalasang ginagamit ang gayong ekspresyon bilang "pagmimina ng durog na bato" - hindi ito ganap na totoo, sa katunayan, ang durog na bato ay nakuha sa pamamagitan ng isang artipisyal na pamamaraan. Ang bato lamang ang mina - ito ang paunang hilaw na materyal. Ang materyal mismo ay ginawa gamit ang mga kagamitan sa pagdurog at screening.

Ang proseso mismo ay binubuo ng tatlong yugto - ito ang pagkuha ng pinagmulang materyal, pagdurog, pag-uuri.

Pagkuha ng lahi

Ang mga tagagawa ng durog na bato ay gumagamit ng iba't ibang hilaw na materyales - granite, marmol, limestone, atbp., depende sa kung anong produkto ang kailangang makuha sa dulo. Ang granite na durog na bato ay ginawa mula sa mga siglo-lumang materyal na bulkan (bulkan) - frozen na magma. Bago simulan ang trabaho, ang isang quarry ay inihanda - ang tuktok na layer ng sod na may damo ay tinanggal, pagkatapos ay ang tuktok na layer ng lupa. Ang mga bloke ng granite ay nakuha mula sa lupa gamit ang mga pagsabog at teknolohiya, kung kinakailangan, nahahati sila sa mas maliliit na piraso.

Ang produksyon ng durog na bato ay maaaring i-target o by-product. Kapag ginawa sa unang paraan, ang materyal ay magiging mas mataas ang kalidad at presyo. Sa pangalawang kaso, ang durog na bato ay isang by-product na nakuha sa panahon ng pagkuha ng anumang mineral o sa paggawa ng anumang mga produkto. Ang pagkuha ng bato ay maaaring isagawa sa apat na paraan.

- Pagputol ng bato - Ang pamamaraang ito ay ang pinakamahal, ngunit sa parehong oras ay isa sa mga pinaka-epektibo. Sa tulong ng mga kagamitan sa pagputol ng bato, ang mga malalaking bloke ay agad na pinuputol sa quarry. Ang mga makina ay nilagyan ng wire saws o disc saws na may mga tip sa brilyante. Kapag nagtatrabaho sa ganitong paraan, ang mga bukol ay nakuha ng nais na hugis at sukat, ang mga microcrack ay hindi bumubuo sa kanila.

- Buroklinova - ang pamamaraang ito ay isa sa pinakaluma at ngayon ay bihira na itong ginagamit.Dito, ang trabaho ay nagsisimula sa balangkas ng bloke, pagkatapos ay ang mga balon ay drilled kasama ang markang ito. Ang mga espesyal na peg ay inilalagay sa kanila, sa epekto kung saan ang bloke ay pinaghihiwalay sa isang paunang natukoy na linya. Ang pinakamahirap na bato ay kadalasang mina sa pamamaraang ito. Ang tanging kawalan ng teknolohiyang ito ay angkop lamang ito para sa maliliit na piraso ng bato.

- Burohidrokline Ay isang advanced na teknolohiya ng borocline. Ang pagmimina ay nagpapatuloy ayon sa isang magkatulad na plano, ngunit ang mga bakal na wedge ay pinapalitan ang mga hydraulic wedge. Ang mga ito ay puno ng tubig, na nasa ilalim ng presyon, at maayos na lumawak sa mga butas na drilled. Ang pamamaraang ito ay maaaring gamitin upang kunin ang mga piraso ng mga bato na may napakalaking sukat, sa mga pinaka-hindi naa-access na mga lugar. Ang isang mahusay na bentahe ng brown hydro-wedge na teknolohiya ay ang kumpletong kawalan ng ingay at panginginig ng boses, kaya ang istraktura ng bato ay napanatili hangga't maaari.

- Pagbabarena at pagpapasabog (paputok) - ang pamamaraang ito ay ang pinakasikat kapwa sa pagkuha ng bato at sa pagkuha ng mineral. Binubutasan din ang bato, at nilagyan ng mga pampasabog. Ang pagsabog ay pumuputol ng maraming piraso ng bato, ang pinakamalaki ay kinokolekta at dinadala para sa pagproseso.

Ang pamamaraang ito ay nangangailangan ng higit na katumpakan ng mga kalkulasyon, ang anumang pagkakamali ay humahantong sa pagtaas ng mga gastos. Ang isang malaking halaga ng mga eksplosibo ay sisira sa bato, na may kakulangan ng mga eksplosibo, sa kabaligtaran, ang mga piraso ay magiging masyadong malaki, kailangan nilang hatiin muli.

Ang pamamaraan ng pagbabarena at pagsabog ay ang pinaka-ekonomiko at sa parehong oras ang pinaka-mapanirang, dahil sa panahon ng pagsabog 70% lamang ng bato ang nananatiling angkop para sa karagdagang pagproseso, habang ang natitirang 30% ay napupunta sa screening.

Naghihiwalay

Pagkatapos ang mga piraso ng bato ay ikinakarga sa mga trak at dinadala sa mga lugar ng pagproseso sa mga bunker. Mula sa kanila, ang materyal ay ipinadala sa mga feeder (mga espesyal na aparato, salamat sa kung saan ang supply ng mga hilaw na materyales ay nangyayari nang pantay-pantay). Ang mga paunang sukat ng mga bato ay umabot sa 50 - 120 sentimetro, at ang laki ng tapos na produkto ay dapat na 0.5 - 12 sentimetro. Sa proseso ng pagdurog, ang mga piraso ay maaaring mabawasan ng daan-daang beses, kaya ang trabaho ay karaniwang nagaganap sa 2 - 4 na yugto.

Ang pagdurog ay maaaring may tatlong uri - malaki (hanggang 30 cm), daluyan (hanggang 10 cm), pinong (hanggang 4 cm). Sa mga pabrika na may modernong kagamitan, ang proseso ng pagdurog ay nagaganap nang sabay-sabay sa pag-uuri. Sa bawat yugto, ang bato ay sumasailalim sa paunang pag-uuri, kapag ang mga malalaking bato ay pinaghihiwalay mula sa maliliit.

Kaya, ang mga bato lamang na kailangang durugin ay ipinadala pa sa kagamitan.

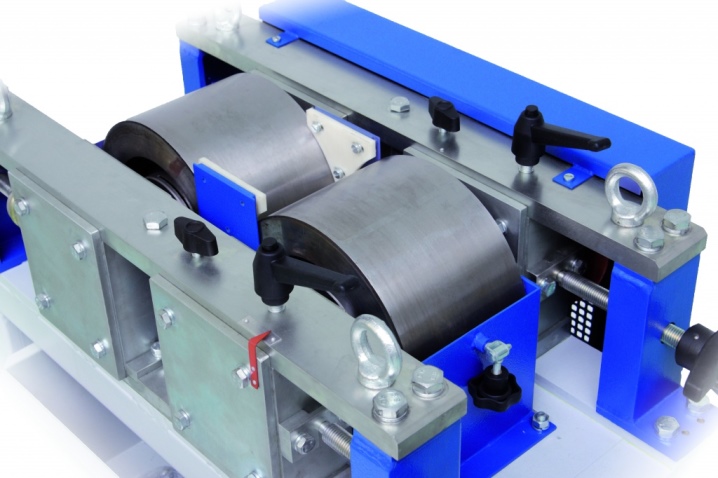

Upang magtrabaho sa durog na bato, 6 na uri ng kagamitan sa pagdurog ang ginagamit.

- Panga - ginamit sa unang yugto ng pagdurog. Ang kanilang prinsipyo ng pagkilos ay non-shock crushing. Kasama sa kagamitan ang dalawang slab (pisngi), kung saan inilalagay ang mga piraso ng granite. Pagkatapos ay nagsimula silang lumapit sa isa't isa, kaya gumuho ang mga bato.

- Roller - ang trabaho ay nagaganap ayon sa parehong sistema, tulad ng sa mga crusher ng panga, sa halip na mga plato lamang, ang mga espesyal na shaft ay itinayo dito, umiikot sa iba't ibang direksyon. Ang ibabaw ng mga shaft ay maaaring makinis, may ngipin o uka.

- Conical - ginagamit para sa paggiling ng granite sa maliit at katamtamang sukat. Ang disenyo ng naturang mga pandurog ay mas kumplikado - sa isang nakatigil na conical na sisidlan ay may isang movable cone, ang tuktok nito ay nakadirekta paitaas. Sa pamamagitan ng isang espesyal na funnel, ang mga bato ay pinapakain sa kasukalan, at ang kono ay gumaganti, papalapit sa nakatigil na base, kaya dinudurog ang bato.

- Rotary - ang prinsipyo ng pagpapatakbo ng mga pandurog na ito ay epekto ng pagkilos. Ang aparato ay mukhang isang silid, kasama ang mga gilid kung saan may mga baffle plate, at sa gitna ay may isang rotor. Nakakabit dito ang mga beater (shoulder blades). Ang granite na pumapasok sa crushing machine ay pumuputol sa mga impact plate at sa isa't isa. Ang pagpapatakbo ng rotary equipment ay nakikilala sa pamamagitan ng isang mataas na antas ng selectivity - iyon ay, ang karamihan sa mga granite na bato ay hugis-kubo (80 - 85%).

- Mga pandurog ng martilyo - ang disenyo ng naturang mga pandurog ay magkapareho sa naunang uri, ngunit sa halip na mga blades, gumagana ang mga martilyo dito. Kadalasan, ang mga pandurog na ito ay ginagamit para sa malambot na mga bato.

- Centrifugal - ang pandurog ay isang centrifuge, kung saan ang bato sa mataas na bilis ay tumama sa mga dingding nito at laban sa isa't isa. Ang kagamitan na ito ay pinapayagan na gumana sa granite hanggang sa 10 sentimetro.

Pag-uuri

Matapos malagpasan ng bato ang yugto ng pagdurog, papasok ito sa screening vibrating screen - mga screen. Nakatanggap sila ng ganoong pangalan para sa katangian ng ingay sa panahon ng operasyon. Ang pag-uuri ay maaaring ganito.

- Preliminary - dito ang mga bato na hindi nangangailangan ng pagdurog ay pinaghihiwalay, at substandard, ito ay isinasagawa bago ang proseso ng pagdurog.

- Control - ginawa pagkatapos ng pagdurog. Sa proseso, ang granite ay pinaghihiwalay, na nangangailangan ng muling pagproseso.

- Kalakal - ang ganitong uri ng pag-uuri, durog na bato ay dumadaan bago ihanda para sa pagbebenta.

Pangunahing katangian

- Pagkaputok - ang antas ng granite plane, ang katangian ay tinutukoy ng presensya sa istraktura ng bato ng mga inklusyon sa anyo ng mga karayom at mga plato. Ang pagdirikit sa iba't ibang mga sangkap ay depende sa hugis ng durog na bato. Ang isang mas mababang koepisyent ng flakiness ay nagpapahiwatig ng isang mataas na kalidad ng granite.

- Lakas - ang katangian ay isinasaalang-alang kapag nagtatayo ng mga pangkalahatang gusali. Kapag ang dinurog na bato ay na-compress, ang sukdulang lakas nito ay ipinapakita. Ayon sa mga pamantayan ng kasalukuyang GOST, ang porsyento ng mga bato na may pinakamababang lakas ay hindi dapat mas mataas sa 5 mga yunit.

- Mabigat - tinutukoy ng katangian ang tiyak na gravity ng 1 m3 sa natural na estado, iyon ay, ang mga voids at pores sa pagitan ng mga piraso ay isinasaalang-alang. Kung magkano ang bigat ng materyal nang direkta ay nakasalalay dito. Upang malaman kung gaano karaming tonelada ng durog na bato sa isang kubo, kailangan mong hatiin ang 1 tonelada (1000 kg) sa bulk density coefficient. Maraming mga tagagawa ang naglalagay ng durog na bato sa mga bag na 25, 30, 35, 40, 42, 45, 50, 55, 60 litro. Upang malaman kung gaano karaming mga bag ng mga durog na bato ang nasa isang kubo, maaari kang gumamit ng mga espesyal na talahanayan. Tinutukoy ng ari-arian na ito kung paano iimbak at dadalhin ang mga produkto, gayundin kung gaano karaming pinaghalong semento ang kakailanganin sa panahon ng pagtatayo. Ang mas mataas na koepisyent ng density, mas kaunting mortar ang kailangan.

- Paglaban sa lamig - nailalarawan ng ari-arian kung gaano karaming mga pag-defrost at pagyeyelo ang kayang tiisin ng durog na bato. Ito ay minarkahan ng titik na "F", at ang numero sa tabi nito ay nagpapahiwatig ng dami ng mga pag-uulit ng freeze / thaw - F15, 25, 50, 100, 150, 200, 300, 400.

- Radioactivity - isinasaalang-alang kapag pumipili ng isang supplier ng mga produkto. Ang durog na bato ay pinagmumulan ng radiation; bilang karagdagan, maaari itong maipon. Ang durog na bato ay nahahati sa 3 kategorya: 1 - mas mababa sa 370 Bq / kg - para sa pagtatayo ng residential at non-residential na lugar; 2 - 370 - 740 Bq / kg - para sa mga roadbed at pundasyon ng mga pabrika; 3 - higit sa 740 Bq / kg - pinapayagan lamang para sa mga highway.

- Pagdirikit - ito ay isang tagapagpahiwatig kung gaano kahigpit ang durog na bato sa iba't ibang mga sangkap. Ang pinakamataas na pagdirikit ng lahi ay kulay abo.

Mga uri at tatak

Mayroong limang uri sa kabuuan.

- М1200 - 1400 - mataas na lakas.

- М800 - 1200 - matibay na durog na bato.

- М600 - 800 - katamtamang lakas.

- М300 - 600 - mahinang lakas.

- M200 - napakahinang lakas.

Ang lilim ng granite ay depende sa lugar kung saan mina ang materyal na bulkan. Maaari itong puti, kulay abo, rosas, pula, atbp.

Ang paleta ng kulay ay tinutukoy ng kasaganaan ng mga inklusyon sa istraktura ng granite na bato.

Sa mga pabrika, ang durog na bato ay sumasailalim sa karagdagang pagproseso.

- Namumula - ay kinakailangan para sa paglilinis ng materyal mula sa alikabok at luad. Ang pangangailangan para sa pag-flush ay lumitaw lamang kung ang pinahihintulutang rate para sa pagkakaroon ng mga particle ng luad at alikabok ay lumampas. Ang proseso ng paghuhugas ay medyo matrabaho at mahal, bukod dito, kinakailangan ang karagdagang pagpapatayo ng produkto. Ang hugasan na durog na bato ay bihirang gawin at para lamang sa mga tiyak na layunin.

- Pagpapabinhi ng bitumen - ang durog na bato na may ganitong paggamot ay ginagamit sa paggawa ng kalsada, ito ay natatakpan ng tar, bitumen o bitumen mortar. Ang proseso ay nagaganap sa mga kagamitan sa paghahalo ng aspalto.Ang bituminous o itim na durog na bato ay hindi maiimbak ng mahabang panahon, dahil ang kapaki-pakinabang na buhay nito ay maikli, kadalasan ito ay agad na ipinadala sa lugar ng trabaho.

- Pagtitina - ang ganitong pagproseso ay ginagamit lamang para sa mga layuning pampalamuti. Ang granite ay maaaring mantsang sa mga pabrika o sa bahay. Ang kulay na durog na bato ay ginawa lamang sa pamamagitan ng paunang pagkakasunud-sunod at sa maliliit na batch. Sa kasong ito, ito ay nagkakahalaga ng pag-alala na kahit na ang pinakamataas na kalidad na tina ay mawawala o magsisimulang mag-chip sa paglipas ng panahon.

- Paggiling (tumbling) - ang gayong granite ay ginagamit din sa mga pandekorasyon na gawa. Ang tumbled durog na bato ay isang materyal na sumailalim sa mekanikal na stress, bilang isang resulta kung saan ang mga matalim na gilid ay pinalabas. Ang pagproseso ay nagaganap sa isang tumbling drum, kung saan inilalagay ang natural na bato, mga nakasasakit na sangkap at tubig. Dahil sa alitan laban sa isa't isa at laban sa mga abrasive, nagaganap ang proseso ng paggiling.

Ang pag-tumbling ay isang medyo magastos na proseso, kaya ang pinakintab na durog na bato ay ginawa lamang sa pamamagitan ng paunang order.

Pangkalahatang-ideya ng pangkatin

Ang isa sa mga pinakamahalagang katangian ng durog na bato ay ang fractionation nito, ito ay itinalaga sa yugto ng pagkuha, at pagkatapos ay sa yugto ng pagproseso ng granite. Nahahati sa mga kategorya.

- Mula 0 hanggang 10 mm - ShchPS (durog na bato-buhangin na pinaghalong), ang komposisyon ay naglalaman ng mga sangkap tulad ng buhangin at durog na bato. Ayon sa GOST, ang mga produkto ay may sariling pag-uuri ng granulometric, ayon sa pagkakabanggit, mayroong ilang mga uri ng pinaghalong bato na durog na buhangin. Napakahusay bilang drainage layer, ginagamit para sa pag-aspalto ng mga kalsada.

- Mula 5 hanggang 10 mm - pinong granite. Ang mga produkto ay nakikilala sa pamamagitan ng kanilang tibay at abot-kayang kategorya ng presyo. Ginagamit ito para sa paggawa ng mga konkretong komposisyon na ginagamit sa trabaho na may napakalaking at mabibigat na bagay.

- Ang 5 hanggang 20 mm ay dalawang sukat na grado na pinaghalo. Tamang-tama para sa pagtula ng mga pundasyon ng mga bahay.

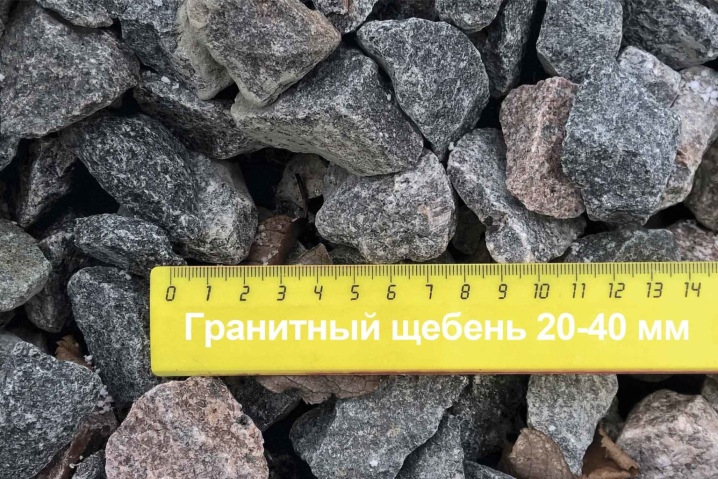

- 20 hanggang 40 mm - Medium Granite, natagpuan ng materyal ang layunin nito sa pagpuno sa mga pundasyon ng mga gusali ng tirahan, mga lugar ng pabrika, pag-aspalto, paglalagay ng mga linya ng tram.

- Mula 40 hanggang 70 mm - mataas na lakas na malalaking laki ng granite na bato. Ginagamit ang mga ito sa mga lugar ng pagtatayo ng mga malalaking bagay.

- 70 hanggang 120 mm, 150 hanggang 300 mm - granite ng malaking karaniwang sukat na may hindi regular na hugis. Ang GOST para sa kategoryang ito ay nakalista sa mga espesyal na talahanayan na ginagamit sa pagtatayo ng mga tulay at dam. Dahil sa tumaas na lakas nito, ginagamit ito kapag naglalagay ng konkretong base ng rubble.

Dropout

Fraction mula 0 hanggang 5 mm o granite chips - ang kategoryang ito ay ang pinakamaliit, lumilitaw ito bilang pangalawang o panig na materyal. Ang mga screening ay mukhang buhangin, ngunit may mga katangian ng granite.

Ginagamit ito sa pag-aayos ng mga landas ng pedestrian, mga bangketa, mga lugar ng parke.

Mga aplikasyon

- Sa pagtatayo - para sa paglikha ng kongkreto, isang layer ng paagusan, para sa paghahati sa mas maliliit na sukat, pagpapalakas ng lupa sa ilalim ng mga pundasyon ng mga gusali, para sa pag-level ng mga plot at site.

- Sa mga gawa sa kalsada - para sa dumi, aspalto at mga riles.

- Pagpapabuti ng lupa - para sa mga landas at daanan, pasukan sa teritoryo, compaction ng lupa, paglalaglag ng mga parking area at sports grounds, proteksyon mula sa yelo at yelo.

- Para sa disenyo ng landscape - palamuti ng mga kama ng bulaklak, sapa, artipisyal na mga katawan ng tubig, gabion at alpine slide.

- Sa produksyon - para sa paving stones at reinforced concrete products, mineral bulk substances.

- Paggawa ng engineering - para sa mga tulay, dam at dam, overpass.

Matagumpay na naipadala ang komento.