Pag-uuri at pagpili ng welding wire

Ang mga gawaing welding ay maaaring maging awtomatiko at semi-awtomatiko at isinasagawa gamit ang iba't ibang mga materyales. Upang maging matagumpay ang resulta ng proseso, makatuwirang gumamit ng isang espesyal na welding wire.

Ano ito at para saan ito?

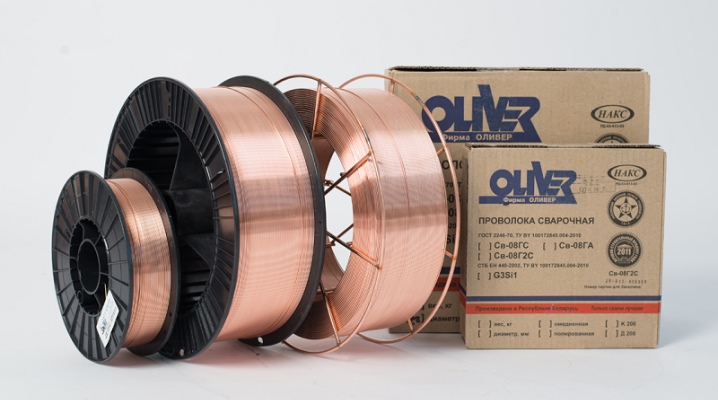

Ang filler wire ay isang metal na filament, kadalasang nasusugatan sa isang spool. Ang kahulugan ng elementong ito ay nagpapahiwatig na ito ay pangunahing nag-aambag sa paglikha ng mas malakas na mga tahi, walang mga pores at hindi pantay. Tinitiyak ng paggamit ng filament ang produksyon na may pinakamababang halaga ng scrap, pati na rin ang mababang antas ng pagbuo ng slag.

Ang aparato ay naayos sa feeder, pagkatapos kung saan ang kawad ay inihatid sa lugar ng hinang alinman sa awtomatiko o semi-awtomatikong mode. Sa prinsipyo, maaari rin itong manu-manong pakainin sa pamamagitan lamang ng pag-roll out ng coil.

Ang mga kinakailangan para sa materyal na tagapuno ay hindi lamang nauugnay sa kalidad, kundi pati na rin ang pagiging angkop ng mga bahagi na ipoproseso.

Pangkalahatang-ideya ng mga species

Ang pag-uuri ng welding wire ay isinasagawa depende sa mga katangian, katangian at mga gawain na isasagawa.

Sa pamamagitan ng appointment

Bilang karagdagan sa mga wire na pangkalahatang layunin, mayroon ding mga varieties para sa mga espesyal na kondisyon ng hinang. Bilang isang opsyon, ang metal thread ay maaaring idinisenyo para sa isang pamamaraan na may sapilitang pagbuo ng isang weld, para sa trabaho sa ilalim ng tubig o sa paggamit ng teknolohiya ng paliguan. Sa mga kasong ito, ang wire ay dapat magkaroon ng alinman sa isang espesyal na patong o isang espesyal na komposisyon ng kemikal.

Sa pamamagitan ng istraktura

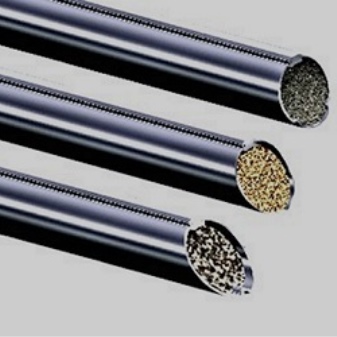

Ayon sa istraktura ng wire, kaugalian na makilala ang solid, powder at activated varieties. Ang solid wire ay mukhang isang naka-calibrate na core na naayos sa mga spool o cassette. Posible rin ang pagtula sa mga hilera sa mga coils. Minsan ang mga rod at strip ay isang alternatibo sa naturang wire. Ang ganitong uri ay ginagamit para sa awtomatiko at semi-awtomatikong hinang.

Ang flux cored wire ay mukhang isang guwang na tubo na puno ng flux. Sa kabaligtaran, hindi ito dapat gamitin sa mga semiautomatic na makina, dahil ang paghila ng thread ay nagiging mahirap. Bukod dito, ang pagkilos ng mga roller ay hindi dapat baguhin ang bilog na tubo sa isang hugis-itlog. Ang naka-activate na pelikula ay isa ring naka-calibrate na core, ngunit kasama ang pagdaragdag ng mga bahagi na ginagamit para sa flux-cored wires. Halimbawa, maaari itong maging isang manipis na layer.

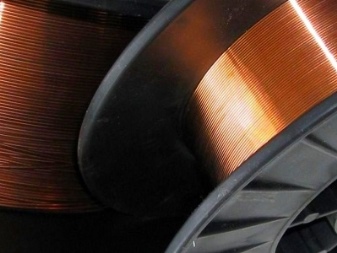

Sa pamamagitan ng uri ng ibabaw

Ang welding film ay maaaring tanso-tubog at hindi-tanso-tubog. Ang mga filament na pinahiran ng tanso ay nagpapabuti sa katatagan ng arko. Nangyayari ito dahil ang mga katangian ng tanso ay nag-aambag sa isang mas mahusay na supply ng kasalukuyang sa welding zone. Bilang karagdagan, ang resistensya ng feed ay nabawasan. Ang non-copper-plated wire ay mas mura, na siyang pangunahing bentahe nito.

Gayunpaman, ang uncoated thread ay maaaring magkaroon ng makintab na ibabaw, na ginagawa itong isang uri ng intermediate link sa pagitan ng dalawang pangunahing varieties.

Sa pamamagitan ng komposisyon

Mahalaga na ang kemikal na komposisyon ng wire ay tumutugma sa komposisyon ng mga materyales na ipoproseso. kaya lang Sa pag-uuri na ito, mayroong isang malaking bilang ng mga uri ng filler filament: bakal, tanso, titanium o kahit na alloyed, na binubuo ng ilang mga elemento.

Sa pamamagitan ng bilang ng mga elemento ng alloying

Muli, depende sa dami ng mga elemento ng alloying, ang welding wire ay maaaring:

- mababang-alloyed - mas mababa sa 2.5%;

- medium alloyed - mula 2.5% hanggang 10%;

- mataas na haluang metal - higit sa 10%.

Ang mas maraming alloyed na elemento ay nasa komposisyon, mas mabuti ang mga katangian ng wire. Ang paglaban sa init, paglaban sa kaagnasan at iba pang mga tagapagpahiwatig ay napabuti.

Sa pamamagitan ng diameter

Ang diameter ng wire ay pinili depende sa kapal ng mga elemento na hinangin. Ang mas maliit ang kapal, ang mas maliit, ayon sa pagkakabanggit, ang diameter ay dapat. Depende sa diameter, ang parameter para sa magnitude ng kasalukuyang hinang ay tinutukoy din. Kaya, sa isang naibigay na tagapagpahiwatig na mas mababa sa 200 amperes, kinakailangan upang maghanda ng isang welding wire na may diameter na 0.6, 0.8 o 1 milimetro. Para sa isang kasalukuyang hindi lalampas sa 200-350 amperes, ang isang wire na may diameter na 1 o 1.2 millimeters ay angkop. Para sa mga alon mula 400 hanggang 500 amperes, kinakailangan ang mga diameter na katumbas ng 1.2 at 1.6 millimeters.

Mayroon ding isang patakaran ng hinlalaki na ang diameter na 0.3 hanggang 1.6 milimetro ay angkop para sa isang semi-awtomatikong proseso na isinasagawa sa isang proteksiyon na kapaligiran. Ang diameter na mula 1.6 hanggang 12 millimeters ay angkop para sa paglikha ng welding electrode. Kung ang diameter ng wire ay 2, 3, 4, 5 o 6 mm, kung gayon ang materyal na tagapuno ay maaaring gamitin para sa fluxing.

Pagmamarka

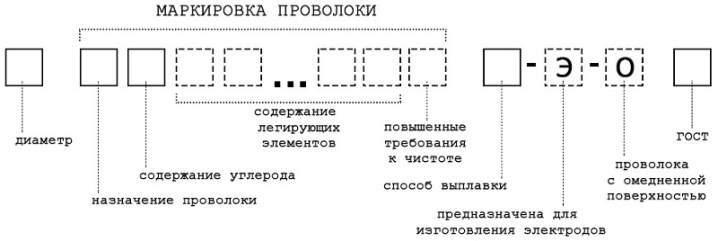

Ang pagmamarka ng welding wire ay tinutukoy depende sa grado ng materyal na nangangailangan ng hinang, pati na rin sa mga kondisyon ng pagtatrabaho. Ito ay itinalaga alinsunod sa GOST at TU. Para sa upang maunawaan kung paano isinasagawa ang pag-decryption, maaari mong isaalang-alang ang isang halimbawa ng tatak ng wire na Sv-06X19N9T, na kadalasang ginagamit sa electric welding, at samakatuwid ay napakapopular. Ang kumbinasyon ng titik na "Sv" ay nagpapahiwatig na ang metal thread ay inilaan lamang para sa hinang.

Ang mga titik ay sinusundan ng isang numero na nagpapahiwatig ng nilalaman ng carbon. Ang mga numerong "06" ay nagpapahiwatig na ang carbon content ay 0.06% ng kabuuang bigat ng filler material. Dagdag pa, makikita mo kung anong mga materyales ang kasama sa wire at sa kung anong dami. Sa kasong ito, ito ay "X19" - 19% chromium, "H9" - 9% nickel at "T" - titanium. Dahil walang figure sa tabi ng pagtatalaga ng titanium, nangangahulugan ito na ang halaga nito ay mas mababa sa 1%.

Mga sikat na tagagawa

Mahigit sa 70 tatak ng filler wire ang ginawa sa Russia. Ang mga produkto ng trademark ng bar ay ginawa ng Barsweld, na tumatakbo mula noong 2008. Kasama sa hanay ang hindi kinakalawang, tanso, flux-cored, copper-plated at aluminum wire. Ang materyal na tagapuno ay ginawa gamit ang mga makabagong teknolohiya. Ang isa pang tagagawa ng Russian ng mga metal na thread ay InterPro LLC. Ang produksyon ay isinasagawa sa mga kagamitang Italyano gamit ang mga espesyal na na-import na pampadulas.

Ang welding wire ay maaari ding gawin sa mga negosyo ng Russia:

- LLC SvarStroyMontazh;

- Sudislavl welding materials plant.

Ang mga negosyong Tsino ay malawak na kinakatawan sa merkado ng materyal na tagapuno. Ang kanilang pangunahing bentahe ay ang kumbinasyon ng mga average na presyo at magandang kalidad. Halimbawa, pinag-uusapan natin ang tungkol sa kumpanyang Tsino na Farina, na gumagawa ng mga wire para sa pagtatrabaho sa carbon at mababang haluang metal na bakal. Kasama sa iba pang mga tagagawa ng Tsino ang:

- Deka;

- Bizon;

- AlfaMag;

- Yichen.

Paano pumili?

Kapag pumipili ng materyal na tagapuno, kinakailangang isaalang-alang ang dalawang pangunahing panuntunan. Tulad ng nabanggit na, mahalaga na ang komposisyon ng wire ay katulad hangga't maaari sa komposisyon ng mga bahagi na welded. Halimbawa, para sa mga ferrous na metal at tansong haluang metal, iba't ibang variation ang gagamitin. Inirerekomenda na tiyakin na ang komposisyon ay, kung maaari, walang sulfur at phosphorus, pati na rin ang kalawang, pintura at anumang kontaminasyon.

Ang pangalawang panuntunan ay nauugnay sa punto ng pagkatunaw: para sa materyal na tagapuno, dapat itong bahagyang mas mababa kaysa sa mga naprosesong produkto. Kung ang temperatura ng pagkatunaw ng wire ay lumalabas na mas mataas, pagkatapos ay masusunog ang mga bahagi. Ito rin ay nagkakahalaga ng pagtiyak na ang wire ay umaabot nang pantay-pantay at magagawang punan ang tahi nang lubusan.Ang diameter ng tagapuno ay dapat na tumutugma sa kapal ng metal na hinangin.

Sa pamamagitan ng paraan, ang wire na materyal ay dapat tumugma sa liner na materyal.

Mga Tip sa Paggamit

Ang pag-iimbak ng wire ng tagapuno ay hindi maaaring maganap sa ilalim ng mga kondisyon ng mataas na kahalumigmigan. Ang materyal na tagapuno sa orihinal nitong packaging ay maaaring maimbak sa mga temperatura sa pagitan ng 17 at 27 degrees, napapailalim sa antas ng halumigmig na 60%. Kung ang saklaw ng temperatura ay tumaas sa 27-37 degrees, kung gayon ang pinakamataas na kamag-anak na kahalumigmigan, sa kabaligtaran, ay bumaba sa 50%. Ang mga hindi naka-pack na sinulid ay maaaring gamitin sa isang pagawaan sa loob ng 14 na araw. Gayunpaman, ang wire ay kailangang protektahan mula sa dumi, alikabok at mga produktong langis. Kung ang welding ay nagambala nang higit sa 8 oras, ang mga cassette at reels ay kailangang protektahan ng isang plastic bag.

Bilang karagdagan, ang paggamit ng materyal na tagapuno ay nangangailangan ng isang paunang pagkalkula ng rate ng pagkonsumo. Ito ay pinaka-maginhawa upang planuhin ang pagkonsumo ng wire sa bawat metro ng koneksyon na pupunan. Ginagawa ito ayon sa formula N = G * K, kung saan:

- N ang pamantayan;

- Ang G ay ang masa ng surfacing sa natapos na tahi, isang metro ang haba;

- Ang K ay ang kadahilanan ng pagwawasto, na tinutukoy depende sa masa ng idineposito na materyal sa pagkonsumo ng metal na kinakailangan para sa hinang.

Upang kalkulahin ang G, kailangan mong i-multiply ang F, y at L:

- F - nangangahulugang ang cross-sectional area ng koneksyon sa bawat isang metro kuwadrado;

- y - ay responsable para sa density ng materyal na ginamit sa paggawa ng wire;

- sa halip na L, ang numero 1 ang ginagamit, dahil ang rate ng pagkonsumo ay kinakalkula bawat metro.

Ang pagkakaroon ng pagkalkula ng N, ang tagapagpahiwatig ay dapat na i-multiply sa K:

- para sa ilalim na hinang, K ay katumbas ng 1;

- na may patayo - 1.1;

- na may bahagyang patayo - 1.05;

- na may kisame - 1.2.

Ito ay nagkakahalaga ng pagbanggit, hindi nais na magsagawa ng mga kalkulasyon gamit ang formula, sa Internet maaari kang makahanap ng isang espesyal na calculator para sa pagkonsumo ng mga materyales sa hinang. Ang wire feeder ay karaniwang binubuo ng isang de-koryenteng motor, isang gearbox at isang sistema ng mga feed at pressure roller. Magagawa mo ito sa iyong sarili o bumili ng isang handa na aparato. Ang mekanismong ito ay may pananagutan sa pagdadala ng filler material sa welding zone.

Dapat ding tandaan na ang wire para sa gas welding na may acetylene ay dapat na walang kalawang o langis. Ang punto ng pagkatunaw ay dapat na katumbas o mas mababa kaysa sa punto ng pagkatunaw ng materyal na ipoproseso.

Kung imposibleng makahanap ng welding wire ng isang angkop na komposisyon, sa ilang mga kaso maaari itong mapalitan ng mga piraso ng materyal ng parehong grado bilang materyal na pinoproseso. Ang mga kinakailangan para sa metal filament para sa carbon dioxide welding ay magkatulad.

Sa susunod na video, makakahanap ka ng comparative test ng 0.8mm welding wire.

Matagumpay na naipadala ang komento.